PREVIOS

La metodologia de las 5S tiene como objetivo lograr una mayor productividad y un mejor entorno de trabajo mediante el desarrollo de hábitos orientados a mantener lugares de trabajo organizados ordenados y limpios de manera permanente

Se pueden aplicar en cualquier entorno laboral o personal ya que se trata de una manera de enfocar las actividades que realizamos en el día a día persiguiendo la máxima eficiencia.

Supone un cambio cultural basado en la adquisición o el refuerzo de hábitos de trabajo orientados a la identificación y eliminación del despilfarro.

Toman su nombre de las 5 fases de las que consta y que en japonés comienzan con la letra S. En castellano las podemos traducir por:

1S Seiri: Separar innecesarios, asociado al concepto de Organización: disponer en el área sólo de lo estrictamente necesario para cumplir su misión

2S Seiton: Situar necesarios, asociado al concepto de Orden: Designar una ubicación para cada elemento aplicando criterios de eficiencia

3S Seiso: Suprimir suciedad, asociado al concepto de Limpieza: Asegurar que todo se encuentre en perfectas condiciones de uso y se pueda desempeñar en trabajo en las debidas condiciones

4S Seiketsu: Señalizar anomalías, asociado al concepto de Control Visual: Implantar medidas visuales o acústicas intuitivas y sencillas que ayuden a mantener las 3 "S" anteriores

5S Shitsuke: Seguir mejorando, asociado al concepto de Consolidación y mejora de lo hábitos de trabajo: Exámenes periódicos para asegurar el mantenimiento y la mejora del nivel alcanzado.

Es común que en las organizaciones existan procedimientos, instrucciones o normas internas que indican cómo se debe actuar para garantizar la calidad de los productos y los procesos, para gestionar el impacto ambiental, para mejorar la prevención y la seguridad laboral, etc.

Asimismo se siguen normas de tipo laboral (horarios, calendario laboral, solicitud de permisos), de confidencialidad y protección de datos personales, de igualdad, etc.

Sin embargo, los hábitos de organización, orden y limpieza no suelen estar regulados ni existen normas concretas de actuación al respecto, dejando este tema al libre albedrío y al criterio de cada persona.

Esta falta total de normas o la precariedad e imprecisión en la definición de las mismas conlleva ineficiencias que se manifiestan en: pérdida de espacio por acumulación de elementos innecesarios, búsquedas improductivas de elementos que se necesitan y cuya ubicación se desconoce, falta de limpieza de equipos y maquinaria que provoca paradas, averías y defectos, falta de ergonomía, etc.

Muchas personas piensan que ya trabajan con suficiente orden y limpieza y que no es un tema tan importante que requiera una atención específica o normas al respecto.

Otras creen que efectivamente hay desorden y suciedad pero piensan que es algo consustancial con el trabajo y que mejorar en este aspecto conlleva pérdida de productividad. De hecho utilizan el desorden y la suciedad como un indicador positivo de actividad y productividad.

Se asocia el orden y la limpieza a tareas sin valor añadido sin darse cuenta de que el auténtico despilfarro se encuentra precisamente en la falta de aplicación de estos principcios.

Las 5S forman parte de un conjunto de métodos denominado Lean Manufacturing que persiguen la eliminación del despilfarro. Se identifican 8 tipos de despilfarro, es decir, actividades que, por sí mismas, no aportan valor al proceso, al producto o al servicio en el que intervienen:

- Transporte: traslados innecesarios de elementos

- Inventarios: almacenamiento de materias primas, componentes, productos semiprocesados y terminados que no se están procesando

- Movimientos innecesarios de personas o equipos

- Esperas: Tiempos inactivos esperando al siguiente paso del proceso, interrupciones o esperas durante el cambio de turno o de referencia

- Sobreproducción: Producir por encima de lo necesario

- Trabajos de reproceso para corregir errores

- Defectos: tareas de inspección, productos defectuosos y reparaciones

- La falta de aprovechamiento del talento, el conocimiento y la creatividad de las personas

Las 5S constituye la disciplina básica sobre la que se apoya el resto de metodologías Lean. Son la condición necesaria para abordar cualquier otros proyecto de esta naturaleza.

Pero las 5S por sí solas no bastan para solucionar todos los problemas de la empresa. Debemos ser muy conscientes de lo que se puede esperar de las 5S y lo que queda fuera de su alcance.

Por ejemplo, si la empresa en su conjunto requiere una reestructuración en su manera de organizarse, si el parque de máquinas está muy deteriorado y no cumple la legislación en materia de seguridad, si los procesos productivos no se han renovado en años, si no se ha hecho un adecuado mantenimiento y conservación de los edificios, si nunca se ha estudiado cómo reducir los tiempos de cambio de referencia, si las personas no están acostumbradas a trabajar en equipo, si ni siquiera existen indicadores que midan ratios básicos de productividad, del tipo OEE osimilares, las 5S serán completamente necesarias para impulsar el cambio pero no suficientes.

CONVENCIMIENTO Y COMPROMISO DE LA ALTA DIRECCIÓN

La decisión de implantar el método de las 5S corresponde a la Alta Dirección de una organización y, especialmente, a la persona que es su máxima responsable.

Esta persona debe estar plenamente convencida de la necesidad de establecer un sistema que desarrolle y mejore de manera continua los hábitos de organización, orden y limpieza de todas las personas de la empresa en sus puestos de trabajo.

Debe ser ejemplar y demostrar una conducta intachable en el cumplimiento de las normas que se decidan a este respecto. Por tanto, debe empezar a dar ejemplo por su lugar de trabajo.

Debe ser capaz de convencer al resto de la organización sobre la necesidad de las 5S, con argumentos sólidos e irrefutables, generando ilusión en sus colaboradores y despertando las ganas de comenzar a aplicar una nueva forma de trabajar.

Debe estar dispuesta a asumir que si el método se implanta y se consigue el cambio buscado, será el éxito de todos pero si fracasa, ella será la principal responsable.

No se trata de hacer un acto de fe ni de actuar por modas, sino de tomar las decisiones en base a hechos y datos. Para llegar a este convencimiento puede seguir varias alternativas:

- Acudir a charlas de sensibilización

- Realizar visitas a organizaciones ejemplares

- Asistir actos de difusión de buenas prácticas

- Ver vídeos o leer publicaciones sobre el tema, etc.

Conocer las experiencias exitosas de otras empresas es muy positivo siempre que haga con espíritu constructivo y no con idea de poner en evidencia lo que aquellos hacen y nosotros nunca podríamos hacer o no estaríamos dispuestos a hacer.

-¡Claro! Es que han puesto una patrulla de 5S se dedica exclusivamente a eso. ¡Así cualquiera! Pero nosotros no nos lo podemos permitir. Sería un gasto superfluo...

Es preciso que haga un diagnóstico y una valoración general de la situación de la organización con respecto a las 5S poniendo de manifiesto las oportunidades de mejora que existen: Espacio desaprovechado, tiempos perdidos en búsquedas, movimientos innecesarios, situaciones de riesgo, averías de máquinas, errores y defectos provocados por falta de limpieza, falta de estandarización, ausencia de sistemas de mejora de organización, orden y limpieza, imagen ante el cliente, etc.

FORMACIÓN DEL EQUIPO DIRECTIVO

Tras una fase inicial de sensibilización la Alta Dirección debe recibir formación suficiente para conocer con detalle la filosofía de las 5S para poder ponerla en práctica y liderar su implantación.

Debe formarse en el método de las 5S: Saber en qué consisten, qué beneficios se pueden lograr, cómo se implantan y qué recursos se requieren. Asimismo, se deben conocer sus limitaciones y como se puede complementar con otras metodologías

Debe probar en sus propias carnes las ventajas del método y demostrar con orgullo que el cambio es posible. Las 5S se aprenden haciendo.

Una buena manera de ponerlo en práctica sería formando parte del Equipo de Implantación en el área piloto, siempre y cuando su presencia no sea un obstáculo para que el resto de miembros del equipo actúe con naturalidad y proponga sus ideas con libertad y sin cortapisas.

Otro método excelente es que lo ponga en práctica en su propia área de trabajo. Lo que se conoce como predicar con el ejemplo.

Un poco de humor

Ánimo, Urkijo. Ahora a implantar las 5S con ilusión y entusiasmo.

Y, ahora, a seleccionar el área piloto y nombrar el equipo de implantación. A ver si se me ocurre alguna...

Y, ahora, a seleccionar el área piloto y nombrar el equipo de implantación. A ver si se me ocurre alguna...

SELECCIÓN DEL ENFOQUE DE IMPLANTACIÓN

Distinguimos dos enfoques a la hora de implantar las 5S en una organización

1) Progresivamente, por zonas

La implantación se inicia en un área piloto y se va extendiendo progresivamente en sucesivas áreas de la empresa, conforme a un plan

2) Simultáneamente en toda la organización

Se implanta la 1ªS en toda la organización, a continuación la 2ª y así hasta la 5ªS.

El primer enfoque es el que claramente aconseja EUSKALIT. Las ventajas que ofrece son las siguientes:

- Empezar por un área piloto sirve para probar el método, adquirir experiencia, ganar confianza y comprobar las ventajas de las 5S

- Permite concentrar esfuerzos para asegurar el éxito

- Se consiguen resultados visibles en un plazo corto de tiempo

- Permite compaginar mejor el proyecto con el día a día de la empresa

- Genera un efecto positivo de contagio en el resto de la organización y un deseo de implantarlo en el resto de áreas

- Las personas que forman parte del equipo de implantación inicial adquieren conocimiento suficiente para ser facilitadoras de otras áreas

- Se empiezan a realizar las Auditorías 5S, consolidando el nivel alcanzado, comenzando a crear la Cultura 5S

- La implantación progresiva en otras áreas ayudará a llevar un control sobre los plazos a cumplir y los recursos a destinar

- La extensión a otras áreas se realizará en base a las prioridades de la empresa y aprovechando los momentos idóneos para hacerlo (paradas para mantenimiento, periodos de descenso de la producción, incorporación de nuevas líneas productivas, obras y reformas, etc.)

Es importante elegir bien el área piloto y hacer una planificación de la extensión al resto de áreas de la empresa de una manera progresiva y constante.

Se puede elegir un área piloto de la zona productiva y otra de la zona de oficinas, para comprobar las particularidades del método de implantación en cada una de ellas. Esto hará que el aprendizaje sea más completo y ayudará a que la cultura de las 5S vaya calando en toda la organización.

En el capítulo Selección del Área Piloto se dan instrucciones más claras respecto a este tema.

El área piloto será nuestro banco de pruebas, nuestro laboratorio para aprender el método de implantación de las 5S. Nos servirá para:

- comprobar los beneficios del método

- calibrar los recursos que se necesitan (tiempo, inversiones)

- practicar las particularidades de cada S y profundizar en su conocimiento

- aprender a trabajar en equipo y a llegar a consensos

- demostrar que es posible implantar las 5S también en nuestra organización

- vencer las resistencias y los prejuicios ante las 5S

- dar ejemplo al resto de la organización,

- que la Alta Dirección reconozca el mérito del Equipo y utilice el caso como trampolín para la extensión al resto de la empresa

Importante: Debemos garantizar el éxito en la zona piloto. Por eso debe reunir unas características determinadas para que resulte óptima:

- Condiciones de partida: Debe plantear claras posibilidades de mejora en las 3 primeras S. Es decir, debe contener elementos innecesarios, debe ofrecer mejoras en cuanto a orden y lo mismo en cuanto a limpieza. La 4ªS y la 5ªS son de refuerzo por lo que siempre serán aplicables. La zona piloto no debe ser una zona catastrófica que requiere de mucho tiempo e inversión para mejorarla. No es el propósito de la experiencia piloto.

- Tamaño: Debe ser un área abarcable por el equipo de implantación. Ni muy grande, porque llevaría mucho tiempo la implantación, ni muy pequeña porque no daría juego para practicar y aprender. Debe tener objetos y máquinas asequibles en cuanto a tamaño y movilidad. Se recomienda que en esta zona trabajen no más de 20 personas.

- Actividad: Conviene que en el área sea representativa de las actividades a las que se dedica la organización para que pueda servir fácilmente de ejemplo a la hora de extender la experiencia.

- Estabilidad: Conviene que el área no vaya a experimentar cambios importantes ni durante el periodo de implantación ni inmediatamente después, para poder observar las mejoras en el tiempo. Es decir, que la zona no se vaya a trasladar de ubicación, no se vayan a incorporar máquinas importantes, etc.

- Visibilidad: Es importante que el área piloto sea visible para el resto de personas de la organización para que puedan observar la evolución de la zona, la labor que se está realizando y les sirva de estímulo para querer aplicar las 5S.

- Actitudes de las personas: Conviene que las personas que trabajan en el área sean receptivas a los cambios y tengan buena predisposición para tomar parte en el proyecto y que puedan describir posteriormente su experiencia con entusiasmo al resto de la organización.

Por tanto, si nuestra organización es una empresa de producción (inyección, mecanizado, montajes, etc.) serán buenas zonas piloto células de trabajo, zonas de montaje, una sección de mecanizado, alguna máquina de inyección con sus respectivos utillajes, herramientas, materiales, documentos, etc.

No son recomendables como zonas piloto: almacenes, área de mantenimiento, área de residuos, área de metrología, etc.

En oficinas serán buenas zonas piloto: oficina técnica, área comercial, administración. No son recomendables almacenes u offices.

EQUIPO DE IMPLANTACIÓN

La selección del área piloto, del Equipo de Implantación y de la persona Facilitadora están íntimamente relacionadas.

Se recomienda que el Equipo de Implantación esté compuesto por entre 3 y 8 personas. Deben tener ilusión por participar en el proyecto, mostrarse dispuestas a mejorar sus hábitos de trabajo y tener capacidad de observación, de análisis, de trabajar en equipo y de llegar a acuerdos.

Conviene que sean personas creativas, disciplinadas, con mentalidad abierta y orientadas a la acción. Deben tener suficiente veteranía en la organización y gozar de prestigio entre sus compañeros y compañeras.

Entre todas deben reunir el conocimiento suficiente y el criterio necesario para tomar las decisiones adecuadas en lo relativo a 5S en la zona piloto. Por eso suele ser conveniente contar con personas que además de conocer perfectamente la zona y las actividades que se desrrollan en ella cuenten con conocimientos técnicos (mantenimiento, ingeniería, prevención de riesgos laborales, calidad, medio ambiente, etc.)

El Equipo de Implantación será quien tenga una dedicación específica e intensiva en el proyecto. Esto no quiere decir, ni mucho menos, que sus decisiones las tomen sin contar con la opinión del resto de personas que trabajan en el área, teniendo en cuenta a todos los turnos de trabajo. Conviene establecer una dinámica de trabajo para mantener suficientemente informadas a todas las personas del área de los avance que se vayan produciendo .Una herramienta excelente para este propósito es el Panel 5S.

Las actividades que deberán realizar todos los miembros del equipo son:

- Formarse en las 5S y el método de implantación

- Participar activamente en las reuniones, aportando ideas de mejora

- Llevar a cabo las acciones que le correspondan dentro del proyecto

- Aplicar los acuerdos que se decidan y ayudar al resto de sus compañeros a que los conozcan y los pongan en práctica

- Actuar como embajadores de las 5S en el resto de la organización

La dedicación de cada persona del equipo al proyecto 5S no deberá ser inferior a 50h.

PERSONA FACILITADORA

La persona Facilitadora se encargará de la coordinación del proyecto de implantación de las 5S en el área piloto. Será designada por la Alta Dirección quien deberá ofrecerle todo su respaldo y confianza.

Se recomienda que sea el cargo directivo o mando intermedio responsable de la zona piloto ya que, de esta forma:

- Se agilizará la toma de decisiones

- Se reforzará su liderazgo

- Se acelerará la implantación de los cambios

- Se aumentará la confianza y la seguridad del equipo en el proyecto

La persona Facilitadora deberá hacer un esfuerzo importante para formarse en el método 5S ya que será el principal referente para resolver las dudas metodológicas que surjan en el equipo. Para ello puede acudir a cursos de formación, visitar empresas, asistir a foros, leer publicaciones sobre el tema o contar con asesoramiento externo.

Con todo ello, la persona Facilitadora deberá ser una convencida y entusiasta defensora de las 5S y deberá transmitir estos sentimientos al resto del equipo con su ejemplo y su constancia.

Además de las tareas del resto del Equipo, la persona Facilitadora se encargará de:

- Planificar el proyecto, estableciendo el calendario y la disponibilidad de recursos

- Formar a los miembros del Equipo, motivándoles y reconociendo su labor

- Velar por el cumplimiento riguroso del método de implantación

- Convocar y dirigir las reuniones del equipo, estimulando el debate, el análisis y la aportación de ideas.

- Promover el establecimiento de acuerdos para mantener los logros alcanzados

- Asignar responsables a las acciones de mejora que se decida llevar a cabo

- Hacer seguimiento de la ejecución de las acciones en plazo

- Conseguir los medios materiales que se necesiten para ejecutar las acciones

- Editar los procedimientos, indicadores y otros documentos que se vayan generando, manteniendo el Panel 5S actualizado

El proyecto debe ser prioritario para la persona Facilitadora hasta su finalización. Su dedicación no deberá ser inferior a 100h.

La persona Facilitadora debe reunir una serie de cualidades entre las que cabe destacar las siguientes:

- Capacidad de escucha activa

- Capacidad para alcanzar acuerdos

- Capacidad de liderazgo y dirigir equipos

- Capacidad de comunicación

- Orientación a la acción y la mejora

- Mentalidad abierta

- Diplomacia y empatía

- Tenacidad y decisión

- Espíritu positivo y constructivo

- Capacidad de análisis y de síntesis

- Capacidad de observación

Por supuesto, debe ser una persona respetada y con prestigio dentro de la empresa

CHAMPION

La figura de Champion corresponde a la persona que respalda al Equipo de Implantación consiguiéndole los recursos que necesite. Suele pertenecer a la Alta Dirección y tiene capacidad para tomar decisiones de alto rango, como pueden ser: aprobar una inversión, sustituir temporalmente a una persona para que pueda dedicarse a las 5S, dar prioridad a una actuación necesaria para las 5S, etc.

El o la Champion evita que el Equipo se retrase por falta de recursos. En organizaciones pequeñas esta figura la puede asumir directamente el o la Directora General.

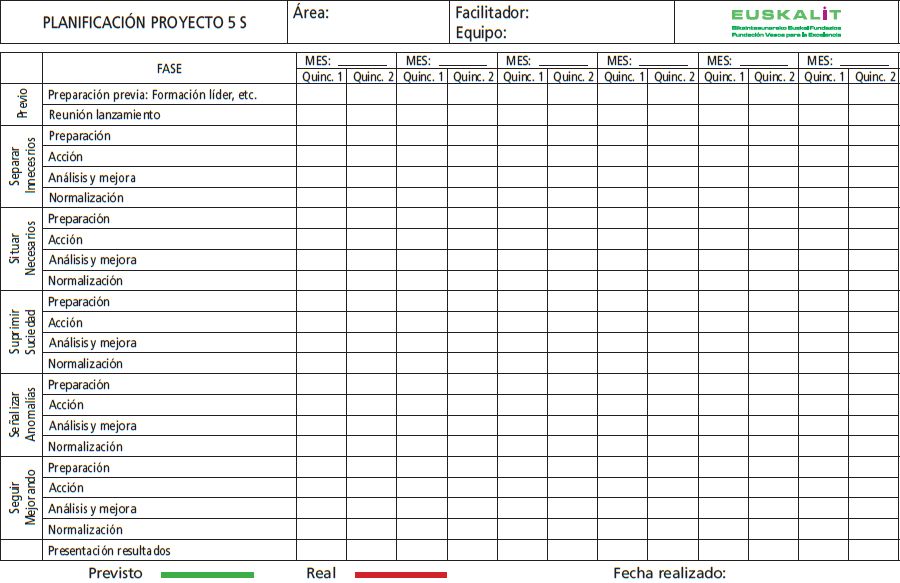

La persona facilitadora rellenará la planilla “Planificación proyecto 5S” que, tras ser revisado por el Director General y directivos del área piloto, se expondrá a todos los miembros del equipo de implantación durante la reunión inicial de lanzamiento.

El poder visualizar las actividades realizadas, mejoras implantadas y resultados obtenidos es motivador y ayuda notablemente a la progresión del proyecto. Se deberá colocar en un lugar claramente visible del área de implantación y, preferentemente, por el que también pasen otras personas de la organización.

La configuración del panel podría incluir:

– Configuración del equipo.

– Evidencias (fotos) antes-después.

– Actividades de mejora pendientes o en proceso.

– Evolución de indicadores.

A continuación, un ejemplo de cómo se puede organizar el contenido del Panel 5S:

.jpg)